Применение машинного обучения для прогнозирования сбоев оборудования

За последние десятилетия уровень автоматизации на предприятиях значительно повысился. Изменились и усложнились системы управления, возросло количество контролируемых параметров как в целом, так и на каждого оператора. Но сама по себе задача контроля технологических процессов осталась неизменной, т.е. технологи и операторы как раньше контролируют процессы в реальном времени, выявляя проблемы по факту их возникновения.

Безусловно, такой подход актуален и сейчас, но на сегодняшний день технологии позволяют контролировать процессы не только в режиме online, но и использовать предиктивную аналитику. Например, это позволяет решить одну из важнейших проблем ТОиР, а именно перейти от технического обслуживания по состоянию к прогнозированию отказов оборудования.

TerraLink разработала специальное решение, которое позволяет существенно снизить количество простоев и случаев возникновения неисправностей, а также сократить возможные операционные затраты. Решение представляет собой программный продукт, который осуществляет сбор, хранение и обработку данных реального времени, которые передаются в модель предсказаний, где на основе алгоритмов машинного обучения определятся вероятность выхода оборудования из строя.

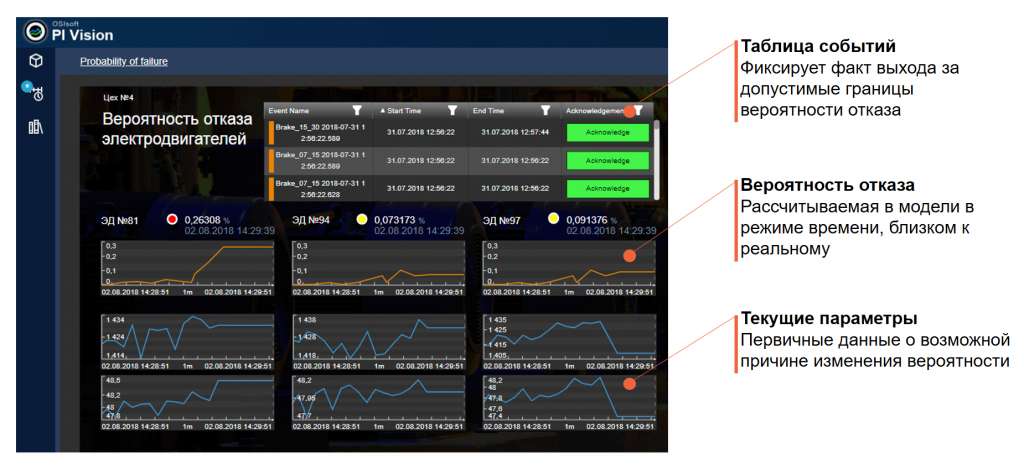

В результате вы получаете полноценный инструмент в виде дашборда, который позволяет контролировать технологические процессы и прогнозировать возможные отказы.

Пример определения вероятности отказа электродвигателей.

В основе решения лежит математическая модель, которая позволяет заранее выявлять сбои и остановы оборудования. Для функционирования такой модели необходим источник достоверных данных, а именно, исторические данные технологических параметров.

В основе решения лежит математическая модель, которая позволяет заранее выявлять сбои и остановы оборудования. Для функционирования такой модели необходим источник достоверных данных, а именно, исторические данные технологических параметров.

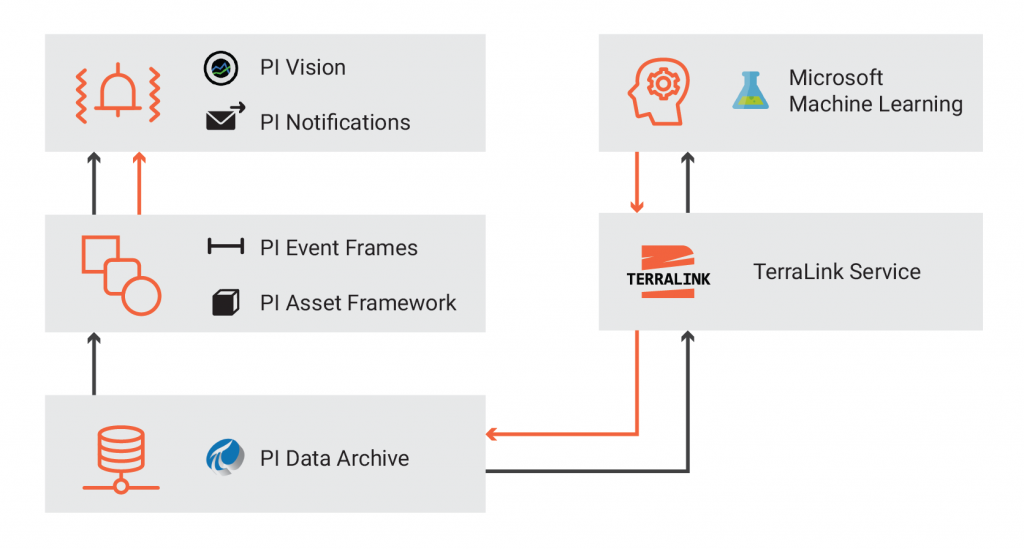

В качестве источника данных для математической модели мы выбрали наиболее популярное производственное решение – PI System компании OSIsoft, а саму модель реализовали на базе Microsoft Azure Machine Learning Services.

Для осуществления двусторонней связи между PI System и Microsoft Azure Machine Learning Services мы разработали специальный интеграционный сервис, который считывает данные технологических параметров из PI System и передает их в модель машинного обучения, а затем возвращает полученные результаты обратно.

Архитектура решения

Этапы внедрения

Процесс создания такого решения можно разделить на несколько этапов.

1. Для функционирования системы необходимо сконфигурировать модель предсказаний, провести ее обучение на основе исторических данных и данных по отказам оборудования.

2. После обучения модель проходит многократное тестирование и оценку результата.

3. После подтверждения корректности работы модели, она переходит в стадию эксплуатации. На данном этапе модель начинает использовать данные реального времени, становится необходим источник данных и интеграционный сервис для коммуникации между источником и моделью предсказаний.

4. Интеграционный сервис считывает текущие данные из базы данных реального времени (БДРВ), передает их в модель, которая рассчитывает на основе этих данных вероятностные показатели, и сервис возвращает их обратно в БДРВ.

5. Далее средствами аналитики PI System настраиваются соответствующие дашборды, отчеты, уведомления и др. необходимые средства контроля.

Одним из преимуществ нашего решения является наличие двусторонней связи между моделью и источником данных, что позволяет использовать для анализа предиктивных показателей все механизмы платформы PI, которые уже знакомы и инженерам и ИТ–специалистам. В этом случае нет необходимости внедрять сторонние системы и проходить новое сложное обучение.

С точки зрения пользователя все максимально просто – на дашборде в дополнение к данным реального времени добавится еще один вероятностный параметр, который можно использовать напрямую или косвенно для принятия решений. Таким образом, сложная задача внедрения предиктивных показателей сводится всего лишь к простой задаче построения модели.

Разработанное нами решение подходит для применения в различных отраслях промышленности, а модель настраивается индивидуально под каждый тип оборудования. Мы готовы провести Proof of concept на ваших данных в течение 1 месяца.